Przemysł wiele zyskał od czasu produkcji stali szybkotnącej na początku XX wieku. To dzięki niej, konstruktorzy mieli do dyspozycji stop, który bardzo przyspieszył obróbkę innych metali. Niestraszne mu były ani obciążenia, ani wysoka temperatura, ani wysokie prędkości obrotowe, toteż szybko uzyskał nazwę high speed steel, czyli „stal dużych prędkości” – w skrócie: HSS.

Z czego powstaje stal szybkotnąca?

Wikipedia podaje następujący skład stali szybkotnących: 0,75-1,4% węgla, do 18% wolframu, do 10% molibdenu, do 4% wanadu, do 4% chromu oraz do 10% kobaltu. Taki skład stali szybkotnącej powoduje, że nie jest to stop tani. Ze względu na swoje właściwości fizykochemiczne stal HSS jest niezwykle odporna na odkształcenia nawet w skrajnie wysokich temperaturach. Jest też wyjątkowo twarda. Dzięki temu nadaje się do wysokowydajnych narzędzi do obróbki skrawaniem. Oczywiście ze stali szybkotnącej wykonywane są jedynie same końcówki robocze, cała reszta to już stal nieposiadająca takich właściwości.

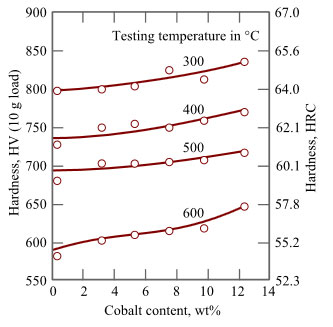

Szczegółowe parametry stali szybkotnącej zależą od jej składu. Na przykład zawartość kobaltu (mniejsza lub większa) ma wpływ na twardość stopu. Tak wygląda to w różnych temperaturach:

Twardość stali szybkotnącej w zależności od zawartości kobaltu. Ilustracja: MHz`as [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0)], źródło: Wikimedia Commons

Wszystkie gatunki stali szybkotnącej mają jednak te same wspólne cechy. Należy do nich ogromna twardość podczas pracy w wysokich temperaturach, odpowiednią ciągliwość rdzenia, odporność na ścieranie, i zmęczenie materiału oraz ogólnie rozumiana wysoka trwałość.

Stal szybkotnąca i jej zastosowania

Różne gatunki stali szybkotnącej znajdują rozmaite zastosowania. Na przykład stal HSS wolframowo-molibdenowa wykorzystywana jest do wytwarzania przeciągaczy, wierteł, noży, narzędzi do obróbki gwintów, frezów, kół zębatych, rozwiertaków trzpieniowych, ostrzy i elementów pił tarczowych. Noże tokarskie i strugarskie wykonywane są często ze stali oznaczonej symbolem SW18.

Stal szybkotnąca z dodatkiem kobaltu określana jest symbolem HSS-E, natomiast HSSE-PM oznacza stal szybkotnącą proszkową. Pozawala ona produkować narzędzia tnące szybciej, albowiem podlegają one wstępnemu formowaniu poprzez prasowanie i spiekanie proszku w specjalnych formach.

Z powodu swojej ceny oraz obecności wielu metali rzadkich, stal szybkotnąca jest bardzo pożądana przez firmy uczestniczące w łańcuchu recyclingowym, jak choćby Stellmet – weglik.eu. Nie ona jedna, ponieważ stal szybkotnąca jako materiał do wyrobu narzędzi ma poważnego konkurenta.

Przypadki i wynalazki – węgliki spiekane

W nauce zdarza się często, że przy okazji jakichś badań odkrywa się coś, co w ogóle nie było w planie. Tak było z węglikami spiekanymi. W latach 20. XX wieku w Niemczech trwały prace nad stworzeniem ultratwardego metalu, który zastąpiłby diament jako surowiec do produkcji ciągadeł. Celem było zaś wytwarzanie na dużą skalę… drutu do żarówek. Badacze wpadli wtedy na to, że jeśli sięgnąć po bardzo twardy wolfram, sproszkować go, dodać węgla oraz kobaltu, potem mocno sprasować i wyprażyć w bardzo wysokiej temperaturze, wtedy powstanie coś, co szybko nazwano słowem Widia od niemieckiego wie Diamant – jak diament.

Zęby piły tarczowej (tarczy pilarskiej) z nakładkami z węglików spiekanych. Fot. Basilicofresco [CC BY 3.0 (https://creativecommons.org/licenses/by/3.0)], from Wikimedia Commons

Zaczęło się tuż przed wojną

Również i ten wynalazek przyczynił się do rewolucji przemysłowej. Według Wikipedii w Polsce produkcja węglików spiekanych rozpoczęta została przez Hutę Baildon w Katowicach w 1936 roku i trwa do dzisiaj w spółce Węgliki Spiekane Baildonit będącej dawnym wydziałem Huty Baildon.

Na trzy lata przed wybuchem wojny węgliki spiekane szybko okazały się cenne także dla przemysłu zbrojeniowego: pancerze i pociski przeciwpancerne potrzebowały utwardzacza. Otworzyły się też możliwości naprawdę szybkiej obróbki metali skrawaniem – można było m.in. ciąć maszynowo stal hartowaną. Impuls rozwojowy otrzymało górnictwo, dla którego można odtąd było produkować efektywne i trwałe wiertła, by wykonywać nimi więcej otworów strzałowych na przodku.

Węgliki spiekane – bez nich nie powstałóby to wszystko. Fot. Dolya-boss [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0) oder GFDL (http://www.gnu.org/copyleft/fdl.html)], von Wikimedia Commons

Wkrótce okazało się tez, że do produkcji węglików spiekanych można używać nie tylko wolframu, ale i innych twardych metali. Pojawiły się więc komponenty z zawartością chromu, cyrkonu, tytanu i tantalu. Dowiedziono ponadto, że szczegółowe właściwości stopu, jakim są węgliki spiekane, zależą istotnie od procentowego udziału spoiwa.

Podobnie jak w wypadku stali szybkotnącej, także węgliki spiekane stanowią jedynie końcówki robocze narzędzi. Decyduje o tym nie tylko cena węglików, ale i ich kruchość. Węgliki można umieszczać na narzędziach poprze lutowanie lub w postaci wymiennych końcówek mocowanych śrubą.

Recykling węglików

Ze względu na masowe wykorzystywanie węglików spiekanych w przemyśle nieustannie powstaje duża ilość złomu z ich zawartością. Firmy skupujące węgliki przyjmą każdą ilość. Recykling węglików jest koniecznością, m.in. ze względu na ograniczone wydobycie rud wolframu. Ponadto produkcja węglików jest kosztowna, bardziej więc opłaca się odzyskiwać gotowe stopy i wykorzystywać je w produkcji. W wielu skupach można negocjować cenę, przy czym zależy ona m.in. od czystości stopu oraz jego komponentów: im rzadsze są metale użyte do produkcji, tym cena za kilogram złomu będzie wyższa.